1 レーザープリンターの内部構造

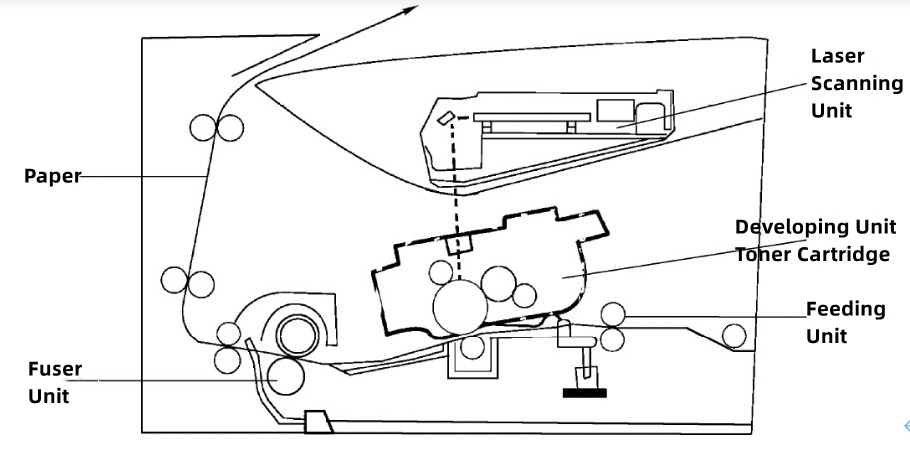

レーザー プリンタの内部構造は、図 2-13 に示すように 4 つの主要部分で構成されています。

図2-13 レーザープリンタの内部構造

(1)レーザーユニット:文字情報を含んだレーザー光を照射し、感光ドラムを露光する。

(2)給紙ユニット:用紙が適切なタイミングでプリンタに入り、プリンタから排出されるように制御します。

(3)現像部:感光ドラムの露出部分にトナーを付着させて肉眼で見える画像を形成し、用紙の表面に転写します。

(4)定着部:用紙の表面を覆っているトナーを圧力と加熱によって溶かし、用紙にしっかりと定着させます。

2 レーザープリンターの動作原理

レーザープリンターは、レーザースキャン技術と電子画像技術を組み合わせた出力装置です。レーザープリンターはモデルによって機能が異なりますが、動作シーケンスと原理は同じです。

標準的な HP レーザー プリンターを例にとると、動作シーケンスは次のようになります。

(1)ユーザーがコンピュータのオペレーティングシステムを介してプリンタに印刷コマンドを送信すると、印刷されるグラフィック情報は、まずプリンタドライバを介してバイナリ情報に変換され、最終的にメイン制御ボードに送信されます。

(2)主制御基板は、ドライバから送信された2値情報を受信・解釈し、レーザービームに合わせて調整し、この情報に基づいてレーザー部を制御して発光させる。同時に、帯電装置によって感光ドラムの表面が帯電される。次に、レーザー走査部から画像情報を有するレーザービームが生成され、感光ドラムを露光する。露光後、トナードラム表面に静電潜像が形成される。

(3)トナーカートリッジが現像システムに接触すると、潜像は可視画像となり、転写システムを通過する際に転写装置の電界の作用によってトナーが用紙に転写されます。

(4)転写が完了すると、用紙は除電用の鋸歯状電極に接触し、用紙上の電荷をアースに放電します。最後に、高温定着システムに入り、トナーによって形成された画像や文字が用紙に定着します。

(5)グラフィック情報が印刷された後、クリーニング装置が転写されなかったトナーを除去し、次の動作サイクルに入ります。

上記のすべての作業プロセスは、充電、露出、現像、転写、除電、定着、クリーニングの 7 つのステップを経る必要があります。

1>. チャージ

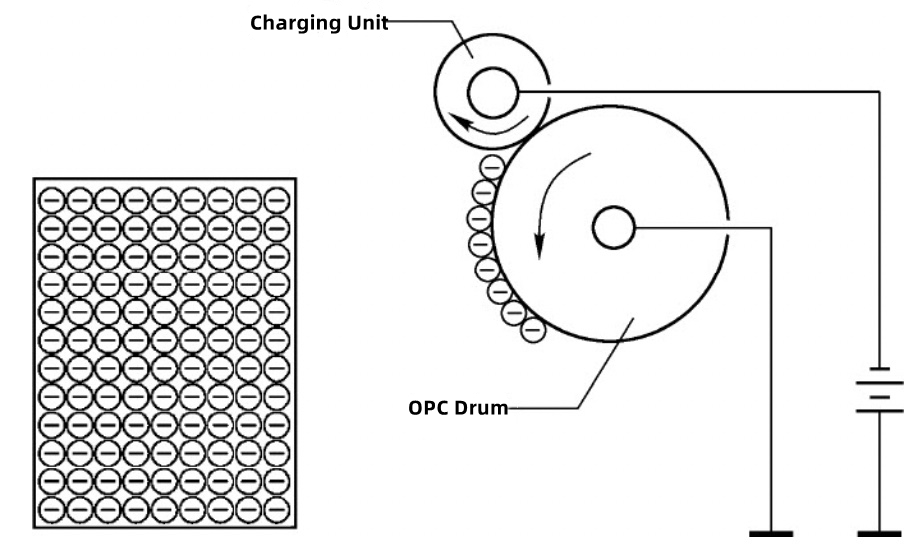

感光ドラムにグラフィック情報に従ってトナーを吸収させるには、まず感光ドラムを帯電させる必要があります。

現在市販されているプリンタの充電方式にはコロナ充電方式と充電ローラー充電方式の 2 種類があり、それぞれ特徴があります。

コロナ帯電は、感光ドラムの導電性基板を電極として、感光ドラムの近くに非常に細い金属ワイヤをもう一方の電極として配置する間接帯電方法です。コピーまたは印刷時にワイヤに非常に高い電圧が印加され、ワイヤの周囲の空間に強い電界が形成されます。電界の作用により、コロナワイヤと同じ極性のイオンが感光ドラムの表面に流れ込みます。感光ドラム表面の感光体は暗闇では抵抗が高いため、電荷が流れ出さず、感光ドラムの表面電位は上昇し続けます。電位が最高受容電位まで上昇すると、帯電プロセスは終了します。この帯電方法の欠点は、放射線とオゾンが発生しやすいことです。

帯電ローラー充電は接触帯電方式であり、高い充電電圧を必要とせず、比較的環境に優しいため、ほとんどのレーザープリンターは帯電ローラーを用いて充電を行っています。

レーザー プリンターの動作プロセス全体を理解するために、充電ローラーの充電を例に挙げてみましょう。

まず、高圧回路部が高電圧を発生し、帯電部材を介して感光ドラム表面に均一な負電荷を帯電させます。感光ドラムと帯電ローラーが同期して1周期回転すると、図2-14に示すように、感光ドラム表面全体が均一な負電荷で帯電されます。

図2-14 充電の概略図

2>. 露出

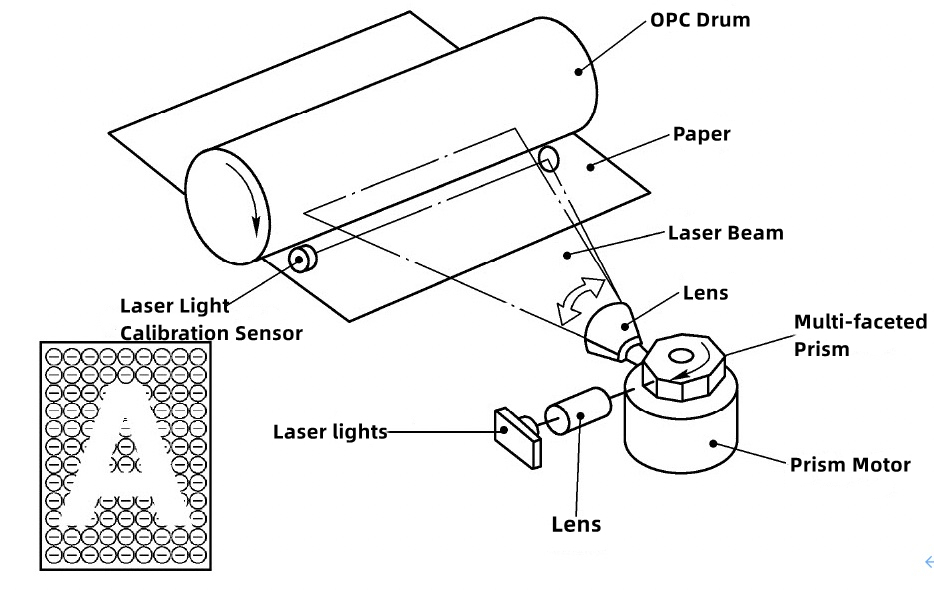

露光は感光ドラムの周囲で行われ、感光ドラムはレーザービームで露光されます。感光ドラムの表面は感光層であり、感光層はアルミニウム合金導体の表面を覆い、アルミニウム合金導体は接地されています。

感光層は感光材料であり、光に当たると導電性を示し、光に当たる前は絶縁性を示すという特徴があります。光に当たる前は帯電装置によって均一な電荷が帯電しており、レーザー照射後は照射箇所が急速に導体となり、アルミニウム合金導体と導通するため、電荷はグランドに放出され、印刷用紙上に文字領域が形成されます。レーザーが照射されていない箇所は、元の電荷を維持したまま、印刷用紙上に空白領域が形成されます。この文字画像は目に見えないため、静電潜像と呼ばれます。

スキャナーには同期信号センサーも搭載されています。このセンサーの機能は、感光ドラム表面に照射されるレーザービームが最適な画像効果を実現できるよう、スキャン距離を一定に保つことです。

レーザーランプから文字情報を含むレーザー光が発射され、回転する多面反射プリズムに照射されます。反射プリズムはレンズ群を介してレーザー光を感光ドラム表面に反射し、感光ドラムを水平方向に走査します。メインモーターは感光ドラムを連続的に回転駆動し、レーザー発光ランプによる感光ドラムの垂直方向の走査を実現します。露光原理を図2-15に示します。

図2-15 露出の模式図

3>. 開発

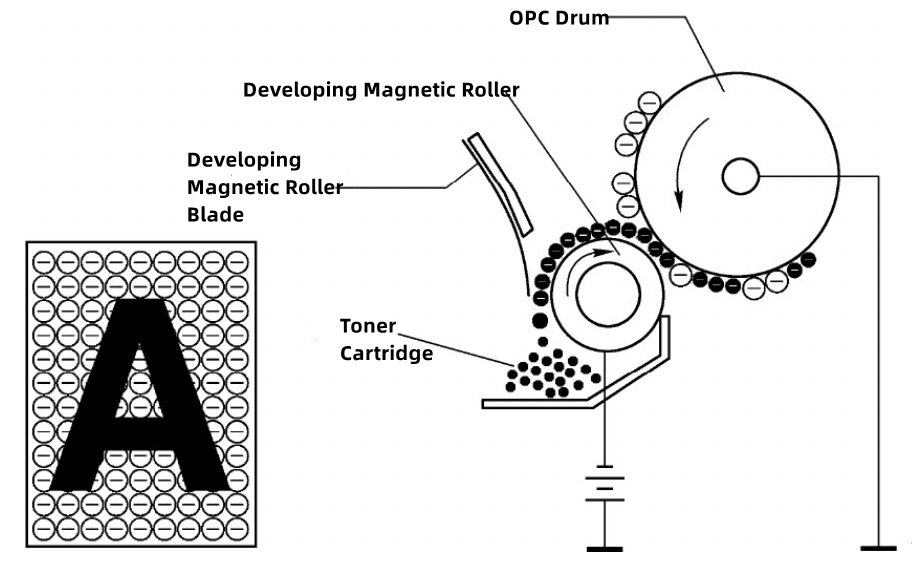

現像とは、電荷の同性反発と異性引力の原理を利用して、肉眼では見えない静電潜像を目に見える画像に変換するプロセスです。磁気ローラー(現像磁気ローラー、略して磁気ローラーとも呼ばれます)の中央には磁石装置が取り付けられており、パウダービン内のトナーには磁石に吸着できる磁性物質が含まれているため、トナーは現像磁気ローラーの中央にある磁石に引き寄せられる必要があります。

感光ドラムが現像磁気ローラーと接触する位置まで回転すると、レーザーが照射されていない感光ドラムの表面の部分はトナーと同じ極性を持ち、トナーを吸収しません。一方、レーザーが照射された部分はトナーと同じ極性を持ちます。逆に、同性は反発し、異性は引き合うという原理により、レーザーが照射された感光ドラムの表面にトナーが吸収され、図2-16に示すように、表面に目に見えるトナーグラフィックが形成されます。

図2-16 開発原理図

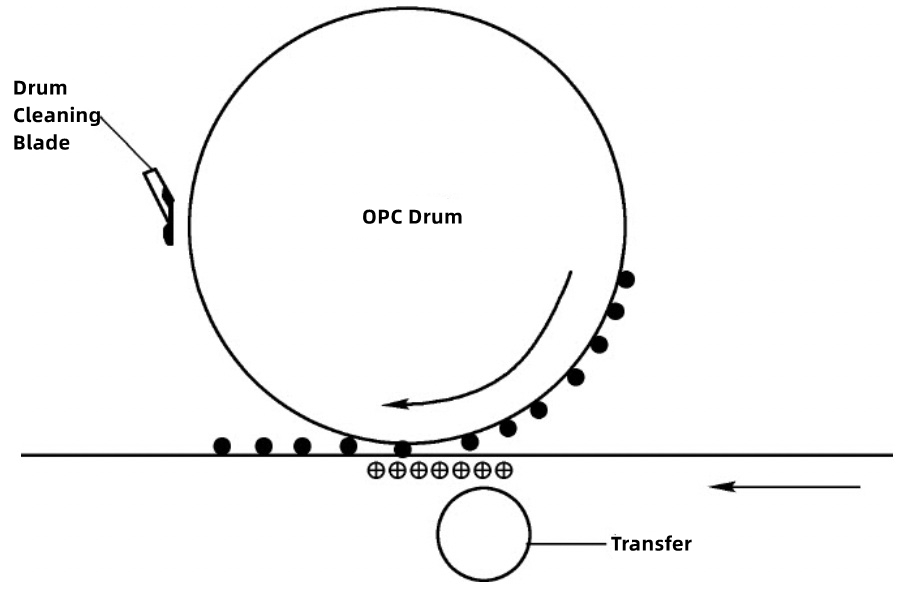

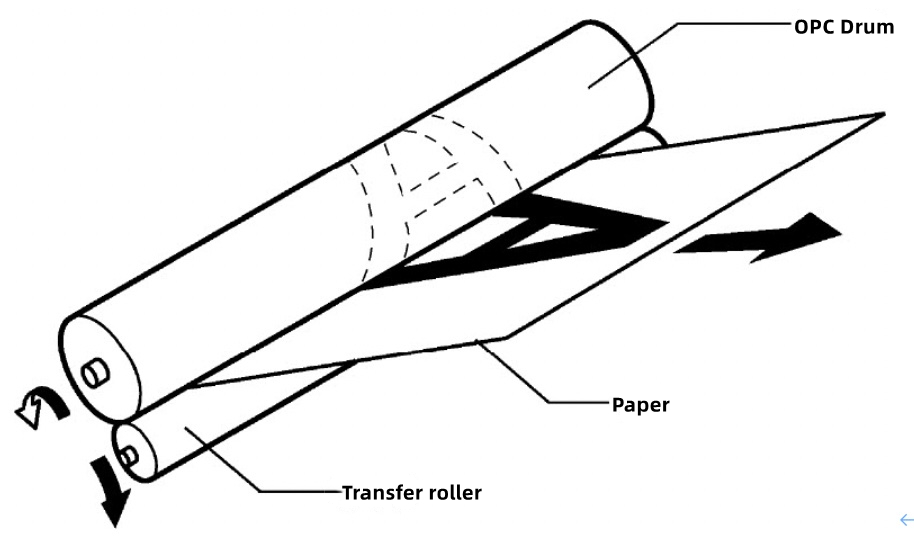

4>. 転写プリント

感光ドラムによってトナーが印刷用紙の近傍に転写されると、用紙の裏面に転写装置が設けられ、用紙の裏面に高圧転写を行います。転写装置の電圧は感光ドラムの露光領域の電圧よりも高いため、図2-17に示すように、トナーによって形成された図形や文字は帯電装置の電界の作用によって印刷用紙に転写されます。そして、図2-18に示すように、図形や文字が印刷用紙の表面に現れます。

図2-17 転写印刷の模式図(1)

図2-18 転写印刷の模式図(2)

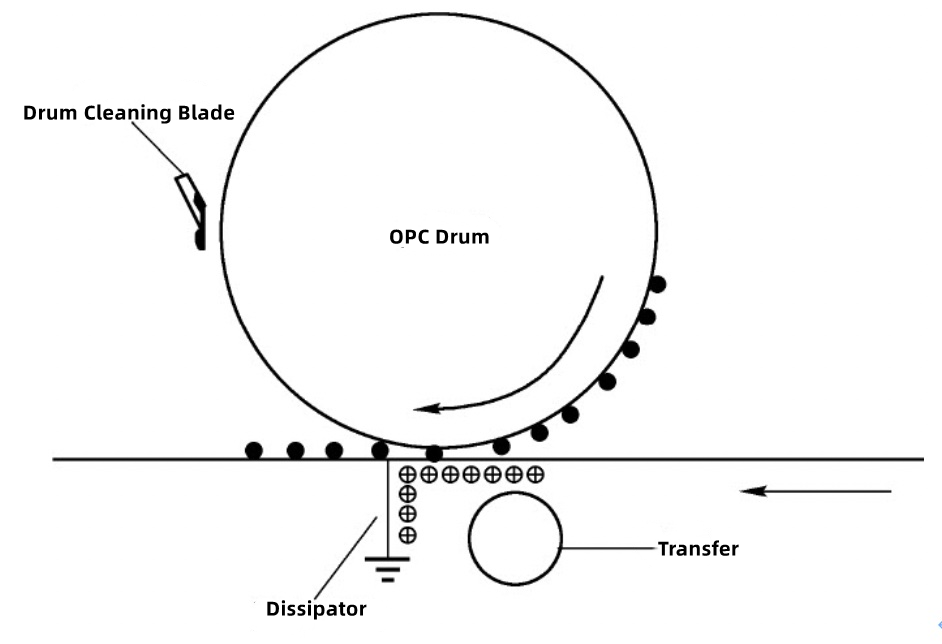

5>. 電気を放散する

トナー画像が印刷用紙に転写されると、トナーは用紙の表面のみを覆うため、トナーによって形成された画像構造は印刷用紙の搬送過程で容易に破壊されます。定着前のトナー画像の完全性を確保するため、転写後、用紙は静電気除去装置を通過します。その機能は、極性を除去し、すべての電荷を中和し、用紙を中性状態にすることです。これにより、用紙はスムーズに定着装置に入り、出力印刷の品質が確保されます。製品の品質は、図2-19に示されています。

図2-19 電力除去の概略図

6>. 固定

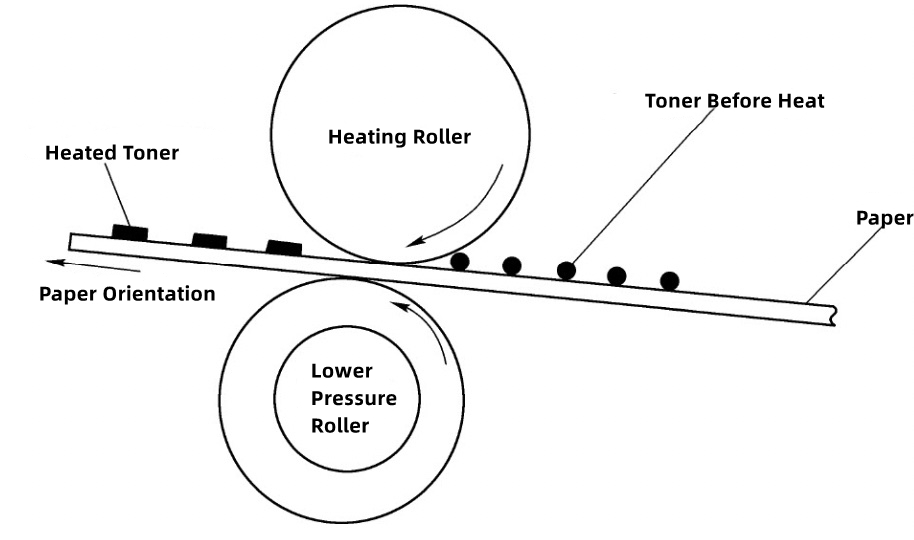

加熱定着とは、印刷用紙に吸着したトナー像に圧力と加熱を加えてトナーを溶かし、印刷用紙に浸透させて、用紙の表面にしっかりとした画像を形成する工程です。

トナーの主成分は樹脂で、トナーの融点は約100℃です。°℃、定着器の加熱ローラーの温度は約180℃°C.

印刷プロセス中に、定着器の温度が約180℃の所定の温度に達すると、°C トナーを吸収した用紙が加熱ローラー(上部ローラーとも呼ばれる)と加圧ゴムローラー(下部ローラーとも呼ばれる)の間の隙間を通過すると、定着プロセスが完了します。発生した高温がトナーを加熱し、用紙上のトナーを溶かして、図2-20に示すように、ベタ画像と文字を形成します。

図2-20 固定原理図

加熱ローラーの表面にはトナーが付着しにくいコーティングが施されているため、高温になってもトナーが加熱ローラーの表面に付着することはありません。定着後、印刷用紙は分離爪によって加熱ローラーから分離され、給紙ローラーを通ってプリンター外に送り出されます。

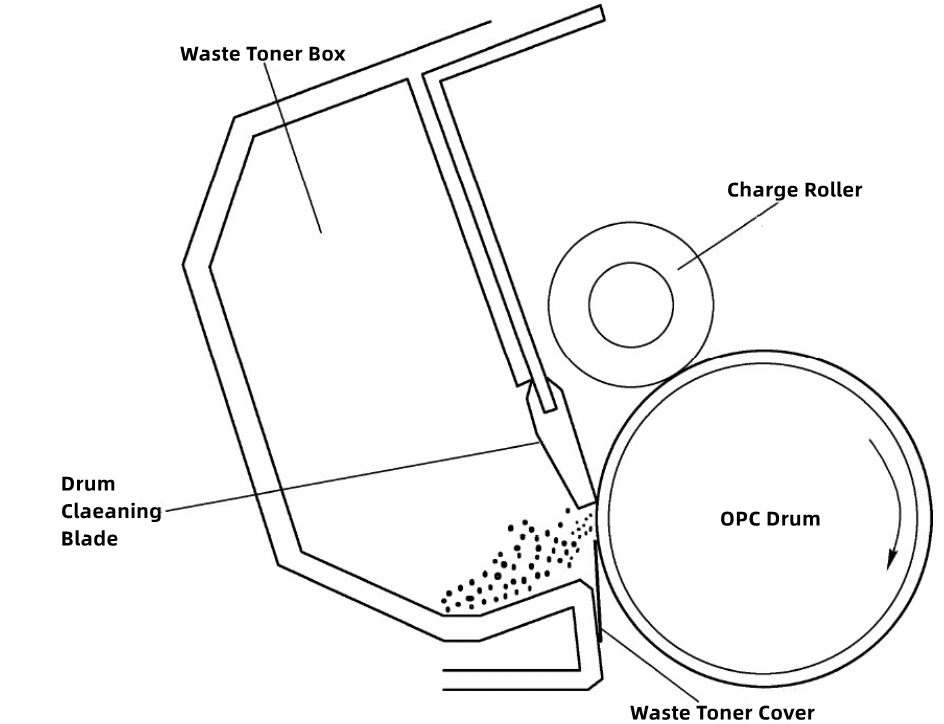

クリーニング工程は、感光ドラム上に残った転写されなかったトナーを用紙の表面から廃トナー容器に掻き落とす工程です。

転写工程では、感光ドラム上のトナー像は用紙に完全に転写されません。感光ドラムをクリーニングしないと、感光ドラム表面に残ったトナーが次の印刷サイクルに持ち込まれ、新たに生成された画像が損なわれ、印刷品質に影響を与えます。

クリーニング工程はゴム製スクレーパによって行われ、感光ドラムの次の印刷サイクルの前に感光ドラムをクリーニングします。ゴム製クリーニングスクレーパのブレードは耐摩耗性と柔軟性に優れているため、感光ドラムの表面に対して一定の角度でカットされます。感光ドラムが回転すると、図2-21に示すように、表面のトナーがスクレーパによって廃トナー容器に掻き落とされます。

図2-21 洗浄の模式図

投稿日時: 2023年2月20日